Ladungssicherung bei Transporten von Zuckergebinden auf Paletten

Aktuelle Infos der BG Rohstoffe und chemische Industrie im Rahmen von „Risiko raus!“

Pro Kopf und Jahr werden in Deutschland rund 35 kg Zucker verzehrt. Er wird überwiegend aus der heimischen Zuckerrübe hergestellt. Etwa 20 Prozent werden in Kleinpackungen, Gebinden oder Säcken abgefüllt, auf Paletten gestapelt und per Lkw in den Handel transportiert. Das sind zirka 150.000 Transporte auf deutschen Straßen im Jahr „Sicher fahren und transportieren“, Schwerpunkt der aktuellen BG RCI-Kampagne „Risiko raus!“, hat daher auch bei der Zuckerdistribution einen herausragenden Stellenwert.

Bei der Sicherung der Ladung stand für den Zuckerversand noch bis vor einigen Jahren die Unversehrtheit der Gebinde im Vordergrund. Sie sollten den Transport zum Kunden unbeschadet überstehen. Als die Kontrollen, auch durch den Einsatz des Bundesamtes für Güterverkehr (BAG), häufiger wurden, mussten sich die Zuckerversender intensiver mit der Ladungssicherung beschäftigen. Es gab unzählige Ratschläge und Hinweise. Auch boten viele Hersteller von Hilfsmitteln zur Ladungssicherung ihre Dienste an. Die Situation war noch bis zum Jahr 2000 sehr unübersichtlich. Eines war jedoch deutlich zu erkennen: Neben den Fahrzeughaltern und Fahrzeugführern stehen die Verlader in einer besonderen Verantwortung. Diese Verantwortung ist in Gesetzen, Richtlinien und Normen verankert und kann nicht an andere delegiert werden.

Seminare und Handbücher, wie zum Beispiel das Handbuch „Ladungssicherung – Leitfaden für die Praxis“ des Autors Alfred Lampen, waren in dieser Zeit eine große Hilfe. Seine Darstellungen und Erläuterungen lieferten wichtige Hinweise zur Sicherung von Gebinden auf Paletten. Es waren drei Kernaussagen, die das Thema bestimmten: Sichere Ladeeinheiten, Sicherung der Ladeeinheiten auf den Fahrzeugen, Stabilität der Fahrzeugaufbauten.

Sichere Ladeeinheiten

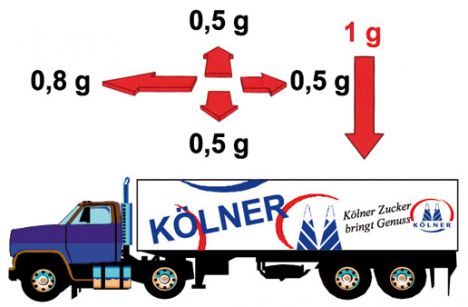

Abb. 1: Nach VDI 2700 müssen die Ladeeinheiten folgenden Beschleunigungen standhalten: 0,8 g in Fahrtrichtung (Bremsen), 0,5 g quer zur Fahrtrichtung (Kurven), 0,5 g entgegen der Fahrtrichtung (Anfahren).

Bereits bei der Auswahl der Packmaterialien und der Palettierungs-Hilfsmittel wird der Grundstein für sichere Ladeeinheiten gelegt. Die Strukturen der Oberflächen und deren Reib-Gleitwerte haben einen erheblichen Einfluss auf die Stabilität der Lagen zueinander und der untersten Lage zur Palette. Hier kann die richtige Materialauswahl durchaus zu späteren Einsparungen bei der Wickelfolie führen.

Meist werden die Zuckergebinde auf Holzpaletten im Euro- und Halbpalettenformat palettiert. Die Palettierung der Gebinde muss bündig mit den Außenabmessungen der Paletten erfolgen. Als Transportsicherung der fertigen Paletten hat sich die Wickel- oder Stretchfolie bewährt. Sie kann im Wickelautomaten vorgereckt und mit der erforderlichen Anlegespannung nach erprobtem Wickelschema angebracht werden. Im Vergleich zur Schrumpfhaube behält sie eine Rest-Elastizität. Dies kann während des Transportes auf der Straße wichtig sein, wenn sich Hohlräume in der Palette schließen. Damit die Ladung nicht von der Palette rutscht, muss die Umwicklung der unteren Lage mit der Palette besonders sorgfältig erfolgen. Bevor die Stabilität der Paletten nun mit Fahrversuchen bestätigt wird, kann sie mit Hilfe einer einfachen Methode im statischen Versuch überprüft werden (Abb. 2, 3, 4).

Abb. 2: Die Beschleunigung von 0,5 g entspricht nach der Vektorrechnung einer Neigung von 27 Grad. Überstehen die Paletten diese Neigung, ohne ihre Form zu verändern, sind sie zu sicheren Ladeeinheiten gereift. Die kritische Höhe beträgt 1,55 Meter. In der Praxis kippen Zuckerpaletten jedoch schon bei einer geringeren Höhe.

Sicherung der Ladeeinheiten auf den Fahrzeugen

Sichere Ladeeinheiten können für den Lkw-Transport auf den Straßen kraftschlüssig oder formschlüssig gesichert werden. Eine Kombination beider Varianten ist ebenfalls möglich. Bei der Betrachtung der kraftschlüssigen Ladungssicherung entstehen für die Verantwortlichen allerdings nahezu unlösbare Kontroll- und Handhabungsaufgaben. Die Sicherungskräfte sind zu berechnen, ebenso die Anzahl der Zurrmittel. Zurrmittel und Zurrkräfte sind zu prüfen, ebenso die Zurrpunkte an den Fahrzeugen. Auch der Fahrzeugführer muss die Zurrkräfte während seines Transportes immer wieder prüfen. Diese Prozeduren erfordern einen unzulässig langen Aufenthalt an den Verladerampen und binden Zeit und Personal.

Betrachtet man die Symmetrie der Ladeeinheiten, scheint die formschlüssige Ladungssicherung viele Vorteile zu bieten. Der Verlader prüft lediglich, dass die Aufbauten der Fahrzeuge der DIN EN 12642 Code XL entsprechen. Wie bei der kraftschlüssigen Ladungssicherung dürfen auch bei der formschlüssigen Ladungssicherung die maximalen Achslasten nicht überschritten werden. Der Lastverteilungsplan gibt dem erfahrenen Verlader Auskunft darüber, wie er die Ladung auf der Ladefläche verteilen muss. Erforderliche Lücken können mit geprüften Staupolstern geschlossen werden. Lücken können insbesondere bei der Beladung mit Ladeeinheiten > 750 kg notwendig sein.

Meist erfolgt die Beladung über das Heck der Fahrzeuge mittels Hubwagen. Die ersten Paletten werden formschlüssig an die Stirnwand gestellt. Lücken werden mit Staupolstern geschlossen. Diese sollten den Grundabmessungen der Paletten entsprechen. Damit wird der Formschluss wieder hergestellt. Verbleibende Lücken dürfen 10 Zentimeter nicht überschreiten. Zu den Seiten werden die Paletten dicht an die Anschlagleisten gestellt. Damit ist der Formschluss zu den Seiten hergestellt (Abb. 5, 6, 7). Die weiteren Paletten werden nach gleichem Muster Reihe für Reihe aufgestellt. Die seitlichen Einsteckbretter werden so eingelegt, dass sie sich über die gesamte Ladungslänge im Schwerpunkt der Ladeeinheit und an deren oberen Ende befinden. Wenn nach hinten ein Freiraum bleibt, muss die letzte Reihe Paletten mit Sperrbalken gesichert werden. Ein Sperrbalken wird dabei am Boden als Palettenanschlagleiste und zwei weitere werden in die Einsteckbretter eingelegt und dort arretiert.

Stabilität der Fahrzeugaufbauten

Die Fahrzeugaufbauten müssen den im Straßenverkehr durch die Ladung auftretenden Kräften standhalten. Meist werden die Fahrzeuge mit Ladeeinheiten zu 25 Tonnen Ladungsgewicht (FG = 25.000 daN Nutzlast) beladen. Nach vorne müssen die Fahrzeugaufbauten 80 Prozent des Ladungsgewichtes (FG) absichern. Zu den Seiten und nach hinten müssen sie 50 Prozent absichern. Sind die Fahrzeuge mit einem Siebdruckboden oder vergleichbarem Holzboden ausgerüstet, der sauber und trocken ist, kann ein Reib-Gleitwert der Holzpaletten zum Boden mit 0,3 µ angesetzt werden.

Bei einem Ladegewicht von 25.000 daN und einem Reib-Gleitwert von 0,3 muss die Stirnwand für 50 Prozent FG (= 12.500 daN), die Seitenwände und die Rückwand müssen für 20 Prozent FG (= 5.000 daN) geprüft sein. Bei Fahrzeugaufbauten nach DIN EN 12642 Code L sind die Seitenwände und die Rückwand ausreichend stabil, die Stirnwand ist jedoch nur für maximal 5 Tonnen (= 5.000 daN) ausgelegt. Es werden Hilfsmittel zur Erhöhung des Reib-Gleitwertes, wie etwa Antirutschmatten, angeboten. Sie sind jedoch teuer, unpraktisch in der Handhabung und nicht zu empfehlen. Eine Kopfschlinge, mit der ein Teil der Kräfte von der Stirnwand abgenommen werden könnte, ist ebenfalls unpraktisch.

Bei Fahrzeugaufbauten, die der DIN EN 12642 Code XL entsprechen, ist auch die Stirnwand geeignet. Sie ist für 50 Prozent FG (= 12.500 daN) geprüft. Der Fahrzeugführer hat die Nachweise zur Aufbaufestigkeit im Fahrzeug mitzuführen und zeigt diese auf Verlangen vor. Das Typenschild eines Fahrzeugaufbaus nach DIN EN 12642 Code XL findet man außen an der Stirnwand des Aufliegers.

Fazit

Die hier favorisierte formschlüssige Ladungssicherung bei Transporten von Zuckergebinden auf Paletten wurde von allen heimischen Spediteuren positiv unterstützt. Mehrkosten entstanden den Versendern vor allem durch den Einsatz der Wickelfolie und die Investition in Wickelautomaten.

Wolfgang Wirtz, Pfeifer & Langen

Fotos: ww

Weitere Infos zu dieser Thematik gibt’s im Lasiportal:

Thema Ladungssicherung in einer Nachbetrachtung zur Transport Logistic . . .

Ist die DIN EN 12642 für Aufbauhersteller verpflichtend anzuwenden? . . .